细粉加工设备(20-400目)

我公司自主研发的MTW欧版磨、LM立式磨等细粉加工设备,拥有多项国家专利,能够将石灰石、方解石、碳酸钙、重晶石、石膏、膨润土等物料研磨至20-400目,是您在电厂脱硫、煤粉制备、重钙加工等工业制粉领域的得力助手。

超细粉加工设备(400-3250目)

LUM超细立磨、MW环辊微粉磨吸收现代工业磨粉技术,专注于400-3250目范围内超细粉磨加工,细度可调可控,突破超细粉加工产能瓶颈,是超细粉加工领域粉磨装备的良好选择。

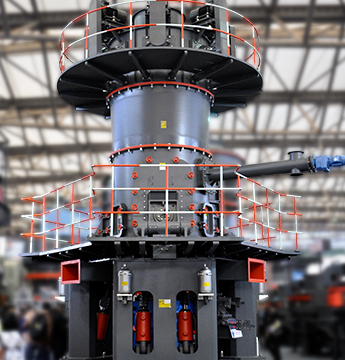

粗粉加工设备(0-3MM)

兼具磨粉机和破碎机性能优势,产量高、破碎比大、成品率高,在粗粉加工方面成绩斐然。

岩石切削模型

使用ABAQUS进行岩石切削模拟材料仿真秀干货文章

2023年9月6日 本文将介绍利用abaqus自带岩石DP本构模拟刀具切削的过程,展示abaqus的强大之处。 首先,建立刀具和和岩石的几何模型,并进行装配 然后对刀具岩石 2021年9月13日 在本文中,我们将我们的多晶金刚石复合片 (PDC) 刀具模型(Chen et al 2021)集成到 PDC 钻头模型中,该模型可以预测钻压(WOB)、钻压(TOB)和不平 切削岩石建模:从PDC刀具到PDC钻头——PDC钻头建模

基于岩石应力状态的单PDC刀具切削力模型的开发,Rock

2019年7月11日 该模型通过耦合岩石的力学特性和破岩工艺措施,在应用于PDC钻头时可以准确地求解切削力并评估岩石的可钻性。 对研究结果的分析表明,尽管水平应力相对于 2021年2月25日 该模型研究刀具和岩石之间的力,并应用多孔弹性理论来计算切削过程中岩石的应力状态。 一旦获得岩石的应力状态,该模型就可以通过修改后的 Lade 准 切削岩石建模:从PDC刀具到PDC钻头——PDC刀具建模

岩石切削机理模型分析及实验研究百度文库

本文综合分析现有的切削机理模型,结合岩石钻进切削过程切屑形成前的剪切压缩变形、断裂裂纹破碎的真实情况,提出了新的岩石钻进切削机理模型,并通过半孔微钻实验法对砂 2024年1月4日 建立了考虑刀具与岩石摩擦的塑性脆性转变理论模型,并研究了四种不同异形刀具的切削力、机械比能(MSE)、切屑形貌以及塑性脆性失效转变机理。异形PDC刀具切削岩石性能试验与数值研究 XMOL科学

复合冲击切削破岩机制及其与扭转冲击的对比

2020年3月8日 针对此问题,在室内试验的基础上基于有限元方法建立单齿复合冲击切削岩石 (硬岩和软岩)的拟三维数值仿真模型,研究复合冲击作用下钻齿切削岩石过程中岩屑形成 2021年1月9日 应用ABAQUS软件动力分析模块对钻柱钻头岩石系统进行仿真模拟, 建立的有限元模型包括了转盘、钻杆、底部钻具组合、钻头以及岩石等部件。钻进模拟有限元模型 模型中钻头采用5刀翼PDC钻头,并设 abaqus失效单元删除使用ABAQUS进行岩石切削模

切削和侵入作用下层理岩层破碎机理浅析

2018年11月23日 在岩石切削模型中,切削齿以一定的前倾角α 和切削深度(40R)以及速度V平行于岩石自由面 运动。为了确保岩石模型处于准静态状态,所取切 削速度要远小于声波在岩石中的传播速度。在侵 入模型中,钻齿所取的侵入速度V1要小于岩石切2017年3月7日 1.3 基于对数正态分布的岩石损伤模型 在以往的损伤本构模型研究中,微元强度通常假设服从Weibull分布,但是在结构可靠度分析中应用 较普遍的是对数正态分布假设作为结构抗力的概率分布,本文尝试采用岩石微元强度服从对数正态分布 基于 Mohr-Coulomb准则的岩石损伤 本构模型研究 hnust

基于ABAQUS的PDC钻头参数化布齿与破岩仿真

2020年3月4日 22 PDC切削齿与岩石的破岩仿真模型 221 建模说明 (1) 条件假设。考虑到PDC切削齿的强度远大于岩石,因此将切削齿视为刚体,以加快破岩仿真速度。 (2) 材料定义。岩石破坏准则选用线性DruckerPrager模型。其考虑了围压对屈服特性的影响,也可以 切削齿和岩石作用模型已经成为设计过程中一个非常重要的因素了。但是以前用的模型只是基于切削齿和岩石相互接触面考虑了作用在切削齿上的3个力:正压力,切向力和侧向力。但是随着带倒角或其他特殊形状的切削齿的发展,这种模型已经不适用了。PDC钻头切削齿和岩石作用模型要点百度文库

LSDYNA的SPHFEM耦合法模拟岩石切削/金属切削过程

2022年5月13日 对LSDYNA软件爆破和冲击模拟感兴趣的,可以在闲鱼svx1996或技术邻浩雨。有丰富的爆炸冲击数值模拟教学视频!, 视频播放量 2881、弹幕量 1、点赞数 37、投硬币枚数 14、 为了进一步研究切削深度对切削齿温度变化的影响规律,基于岩石切削热模型,以DruckerPrager为岩石强度准则,建立切削齿动态破岩模型,研究不同切削深度下切削齿的受力状态、前后刀面温度分布以及温升变化规律。岩石切削深度对切削齿温度分布的影响分析

PDC钻头切削齿和岩石作用模型要点 豆丁网

2017年6月2日 切削齿和岩石作用模型考虑一个带倒角的圆柱形的PDC在岩样上以定深开槽。切削齿的倾斜由后倾角和侧倾角决定。在切削过程中,切削齿施加一个力在岩石上来打开缺口并保持恒定的深度(图1 )。以前的模型只考虑切削面上提供的一个力。这种 2013年12月8日 立新的切削齿与岩石相互作用理论模型,由此说明 新建公式的形式的合理性。图5(a)为使用LS鄄DYNA有限元分析软件[13] 对PDC切削齿切削岩石作动态分析得到的损伤云 图。本模型主要考虑岩石的损伤与破坏,岩石采用 MATC材料,能够模拟脆性岩石的体 DC 切削齿与岩石相互作用模型

复合冲击切削破岩机制及其与扭转冲击的对比

2020年3月8日 岩石模型长40 mm,高20 mm,网格类型采用四面体类型,即C3D6。 岩石模型左右两个面在x方向被约束,下表面在y方向被约束,前后两个面在z方向被约束,岩石模型考虑成一个平面应变的问题。 常规切削情况下,钻齿以01 m/s的恒定速度v沿x轴方向切削岩石,切削深度2021年10月18日 滚刀环应力分布的影响规律;Tan等[7]基于岩石破 坏的拉伸和剪切破坏机理,提出了一种综合破坏 假设,并由此建立了非协同和协同切削体积模 型,推导得到了协同切削模式下隧道掘进机刀具 比能耗的理论模型。同时采用离散元模型(DEM)TBM破岩过程的滚刀受力计算模型研究 RESEARCH ON

PDC钻头切削齿和岩石作用模型教程分析doc 原创力文档

2016年4月19日 切削齿和岩石作用模型 考虑一个带倒角的圆柱形的PDC在岩样上以定深开槽。切削齿的倾斜由后倾角和侧倾角决定。在切削过程中,切削齿施加一个力在岩石上来打开缺口并保持恒定的深度(图1 )。以前的模型只考虑切削面上提供的一个力。这种 PDC钻头切削齿和岩石作用模型全平衡PDC钻头的设计原则是不同的。把PDC 切削齿布置好,以至于最终的径向力和弯矩最小。最终的径向力导致钻头横向振动和涡动。弯矩同样导致钻头横向振动并使钻头倾斜摆动,这对钻头的稳定性和定向控制有影响。一个 PDC钻头切削齿和岩石作用模型百度文库

旋切式PDC钻头切削结构设计研究 仁和软件

2020年7月8日 1 单齿切削模型及设计方法 在围压作用下,井底岩石会产生机械特征,钻进时会传递给钻头 [10]。因此,有必要研究旋切式PDC钻头切削齿与井底岩石的作用机理及钻进参数对破岩效率的影响。 11 单齿切削数学模型2023年7月10日 结果表明,所建立的三维回归模型具有良好的预测性能,且其性能优于二维模型。并建立了基于SE的单轴抗压强度UCS预测模型和岩石可切割性分类模型。岩石可切削性分为易(1级)、中(2级)、差(3级)三个等级,对应的SE范围为0~6、6~10且超 基于TBM开挖参数的岩石可切削性分析,Geomechanics and

PDC磨损齿切削破岩过程的实验研究

2003年6月4日 摘要: 为探究深部钻井PDC钻头切削齿在磨损状态下的切削破岩过程,选取深部钻井PDC钻头上不同磨损程度的PDC齿开展单齿切削实验,借助应力测试系统、高速摄影机和热红外成像仪分析磨损齿的受力状态、温度变化规律以及岩石裂纹扩展过程。 结果表 2020年6月3日 本文通过建立二维圆弧齿切削岩石温度分布模型,利用有限元数值模拟方法,进行了8组具有不同圆弧半径(00~15 mm)切削齿的切削测试,主要从切削齿上温度分布特点和峰值温度的变化等方面探讨了切削过程中圆弧齿刀刃半径对切削温度的影响,研究结果对于PDC切削齿刀刃半径对温度分布影响的数值分析 仁和软件

截齿破岩力学特性与碎片分离数值模拟研究 CHINACAJ

2021年10月2日 图2为截齿截割岩石模型示意图,其中,岩石的长、宽、高分别为220、200、60 mm,V 为截齿沿 X 轴正方向的截割速度,截齿截割角 α 为截齿中心线与 X 轴反方向间夹角,h 为切削厚度。模型单元类型选取SOLID 164实体单元对截齿和岩石模型进行网格 2017年7月16日 本文基于弹塑性力学和岩石力学,以Drucker.Prager准则作为岩石的屈服准则.建立 了PDC切削齿动态破岩的非线性动力学三维数值仿真模型,研究了后倾角、侧倾角、切削 深度、转速、同压、上覆岩层压力和液柱压力等因素对 PDC切削齿破岩效率的影响规律. 1 数值 PDC切削齿破岩效率数值模拟研究pdf 原创力文档

DC 切削齿与岩石相互作用模型

2013年12月8日 面积是影响切削齿受力的主要因素;切削齿受力随切削面积、切削齿后倾角和岩石可钻性级值的增大而增大;切削 齿受力与切削速度呈对数关系。关键词:PDC钻头;切削齿;相互作用模型;钻速;钻压 中图分类号:TE21摇 摇 摇 文献标志码:A 引用格式:王家骏,邹德永,杨光冲击荷载下岩石切削破碎能量耗散特征分析 随着工业和社会经济活动日益发展,人们从事的岩土破碎工作量日益增多固体,气体,液体矿床的勘探开发,各种地下工程的建设等,都必须对岩土进行破碎剥离目前,岩石破碎是涉及采矿工程,隧道工程,边坡工程,军事工程和 冲击荷载下岩石切削破碎能量耗散特征分析 百度学术

不同切削深度下二维岩石切削分析 技术邻

2022年10月14日 不同切削深度下二维岩石切削分析 线性切削广泛应用于岩石的数值试验中,在线性切削过程中切削刀具以设定的速度划过岩石表面,同时以不同深度切削岩石,切削破坏表层部分岩石材料。使用ABAQUS有限元软件建立单刀线性切削岩石材料仿真模型,研究切削深度对岩石切削中切削力的影响。2019年6月13日 确定最佳岩石切削条件下的 TBM 盘式刀具性能非常重要,但现有的理论、实验室、数值或经验方法仍存在一些不足。全尺寸岩石切割试验被认为是实验室中最准确可靠的方法,但它仍然需要大型岩石块和特定的测试设备,这使得该方法的使用非常有限且成本高 全尺寸线性切削试验提出一些TBM圆盘刀具性能预测的经验公式

地质超前钻探声波与岩石强度关系初步研究 Zhejiang

2020年10月20日 11 [5]岩石钻孔分析模型 切削型钻头的钻削运动可以分解为若干个重 复进行的循环,每个循环包括进给运动和切削运动 (图1)。切削运动可以采用Nishimatsu的岩石切削 模型[25] 来描述。为了使之符合钻削的实际,对 Nishimatsu模型进行了扩展,在钻头后 2019年7月13日 22 岩石的本构模型以及失效准则 采用DruckerPrager模型作为岩石的本构模型 [2728],该模型在岩石切削领域应用较为广泛 [29]。岩石单元的损伤是一个过程,在塑性损伤准则中,损伤起始时的等效塑性应变是应变率和应力三轴function的函数,它是 岩石切削深度对切削齿温度分布的影响分析

abaqus钻头钻进模拟abqus模拟钻进传热CSDN博客

2024年3月9日 在之前的文章中,笔者介绍了二维切削的模拟方法,本次笔者将介绍三维钻头钻进岩石的模拟方法。 步骤一:准备模型 由于在abaqus中绘图和装配比较繁琐,笔者选择在solidwork中提前建好模型,并进行装配,再以xt格式存储和导入abaqus。 步骤二:材料 2023年4月16日 (1)根据岩石切削破碎特征,提出一种不预设破坏面的岩石切削力学模型。本模型弥补了已有的岩石切削力学模型将破坏面假设为平面,从而与岩石受切削时实际的破坏面特征存在差异的不足。基于滑移线理论推导岩石的极限切削力,以此建立DPcφ 关系式。基于数字钻探的岩石cφ参数测试方法

DC 切削齿与岩石相互作用模型

2013年12月8日 立新的切削齿与岩石相互作用理论模型,由此说明 新建公式的形式的合理性。图5(a)为使用LS鄄DYNA有限元分析软件[13] 对PDC切削齿切削岩石作动态分析得到的损伤云 图。本模型主要考虑岩石的损伤与破坏,岩石采用 MATC材料,能够模拟脆性岩石的体 2020年7月23日 场的影响。研究结果对深入研究岩石切削机理,延长 切削齿使用寿命以及切削齿的优化设计有重要意义。1 切削热模型 研究发现岩石切削与金属切削机理相似,存在3 个变形区(图1),切削热也主要来自3个变形区,即3 个产热区域[24]:第Ⅰ产热区是由于切削齿在切削过岩石切削深度对切削齿温度分布的影响分析

ABAQUS软件动力分析模块对钻柱钻头岩石系统进

2019年12月15日 模型中钻头采用5刀翼PDC钻头,并设置其为刚性单元,其它部件设置为弹性单元。岩石岩性为石灰岩,并考虑其弹塑性力学特性。为了提高求解精度,单元网格划分时分别将PDC钻头的切削齿以及钻 2019年7月11日 该模型可以很好地预测非膨胀岩石中的切削力,误差为 2%。此外,理论上已经证明低围压下的机械比能比高围压下的机械比能增加得更快。该模型可以分析有效水平和垂直应力以及岩石强度对切削力的影响,有助于更好地理解PDC钻头的破岩机理。基于岩石应力状态的单PDC刀具切削力模型的开发,Rock

PDC钻头切削齿与岩石互作用温度场数值模拟研究

2015年9月8日 本文对PDC钻头切削齿与岩石互作用进行分 析,得到了切削齿与岩石互作用分布规律。 采用数 值模拟方法可以有效地分析切削齿与岩石温度分布 情况。 考虑焦耳—汤姆逊冷却效应的气体钻井能为 切削齿提供有效的冷却;同时降低钻井液的温度有 利于切削齿 2015年2月27日 内容提示: 第37卷2013年2月第1期武汉理工大学学报( 交通科学与工程版)J ournal( Transportati on Sci ence Engi neeri ng)of W uhanU ni versi tyof Techn0109yV01.37Feb.2013N o.1大型绞吸挖泥船挖岩绞刀切削力计算分析*陈晓华杨启( 上海交通大学海洋工程国家重点实验室上海)摘要:考虑岩石疏浚和煤炭切削的共 大型绞吸挖泥船挖岩绞刀切削力计算分析 道客巴巴

齿切削破岩提速机理研究

2022年9月8日 示,切削力平均值为1455.75N,岩屑以粉末状为 主,夹杂了一些块状岩屑 1.2 数值仿真模型参数标定 基于有限元分析方法建立平面形PDC单齿 切削非均质岩石的数值分析模型,如图3所示,并 利用上述单齿切削实验对模型进行参数标定切摘要: PDC钻头性能的优劣从根本上讲主要取决于切削力学性能对PDC钻头进行力学性能分析是对PDC钻头进行优化设计的核心,但是国内对于切削力学模型建立还不够完善本文对现有切削力学模型进行总结分析提出了表面分离式切削力学模型建立方法,并针对不同切削条件开展了单齿切削力学实验,通过与 PDC齿切削力数值分析与建模 百度学术

PDC钻头切削齿和岩石作用模型 豆丁网

2017年6月29日 切削齿和岩石作用模型考虑一个带倒角的圆柱形的PDC在岩样上以定深开槽。切削齿的倾斜由后倾角和侧倾角决定。在切削过程中,切削齿施加一个力在岩石上来打开缺口并保持恒定的深度(图1 )。以前的模型只考虑切削面上提供的一个力。这种 2023年8月29日 的正交切削理论和岩石的弹塑性力学,以德鲁克普 拉格(DruckerPrager)模型作为岩石的塑性阶段的屈 服本构模型,建立了三维耦合温度场位移场的PDC 钻头切削齿动态破岩的非线性动力学切削数值仿真 模型,分析切削齿温度分布规律和切削力的 基于正交切削理论的PDC 动态破岩温度分布

基于数字钻探的岩石cφ参数测试方法

基于滑移线理论推导了岩石极限切削力,得到了随钻参数DP(Drilling Parameters)与岩石cφ参数关系式(DPcφ关系式)。 将利用自主研发的岩体数字钻探测试系统开展室内试验所得到的随钻参数与理论计算得到的结果进行对比分析,两者平均差异率为844%,验证了所建立的岩石切削力学模型和DPcφ关系式的 2020年8月27日 全断面硬岩隧道掘进机(TBM)广泛应用于隧道工程的建设,其滚刀破岩过程的受力情况也一直是TBM设计和施工阶段的核心问题。为研究TBM破岩过程的滚刀受力情况,该文简化滚刀运动模式,综合运用剪切与张拉破坏机理,分别对滚刀随刀盘转动时 TBM破岩过程的滚刀受力计算模型研究

abaqus失效单元删除使用ABAQUS进行岩石切削模

2021年1月9日 应用ABAQUS软件动力分析模块对钻柱钻头岩石系统进行仿真模拟, 建立的有限元模型包括了转盘、钻杆、底部钻具组合、钻头以及岩石等部件。钻进模拟有限元模型 模型中钻头采用5刀翼PDC钻头,并设 2018年11月23日 在岩石切削模型中,切削齿以一定的前倾角α 和切削深度(40R)以及速度V平行于岩石自由面 运动。为了确保岩石模型处于准静态状态,所取切 削速度要远小于声波在岩石中的传播速度。在侵 入模型中,钻齿所取的侵入速度V1要小于岩石切切削和侵入作用下层理岩层破碎机理浅析

基于 Mohr-Coulomb准则的岩石损伤 本构模型研究 hnust

2017年3月7日 1.3 基于对数正态分布的岩石损伤模型 在以往的损伤本构模型研究中,微元强度通常假设服从Weibull分布,但是在结构可靠度分析中应用 较普遍的是对数正态分布假设作为结构抗力的概率分布,本文尝试采用岩石微元强度服从对数正态分布 2020年3月4日 22 PDC切削齿与岩石的破岩仿真模型 221 建模说明 (1) 条件假设。考虑到PDC切削齿的强度远大于岩石,因此将切削齿视为刚体,以加快破岩仿真速度。 (2) 材料定义。岩石破坏准则选用线性DruckerPrager模型。其考虑了围压对屈服特性的影响,也可以 基于ABAQUS的PDC钻头参数化布齿与破岩仿真

PDC钻头切削齿和岩石作用模型要点百度文库

切削齿和岩石作用模型已经成为设计过程中一个非常重要的因素了。但是以前用的模型只是基于切削齿和岩石相互接触面考虑了作用在切削齿上的3个力:正压力,切向力和侧向力。但是随着带倒角或其他特殊形状的切削齿的发展,这种模型已经不适用了。2022年5月13日 对LSDYNA软件爆破和冲击模拟感兴趣的,可以在闲鱼svx1996或技术邻浩雨。有丰富的爆炸冲击数值模拟教学视频!, 视频播放量 2881、弹幕量 1、点赞数 37、投硬币枚数 14、 LSDYNA的SPHFEM耦合法模拟岩石切削/金属切削过程

岩石切削深度对切削齿温度分布的影响分析

为了进一步研究切削深度对切削齿温度变化的影响规律,基于岩石切削热模型,以DruckerPrager为岩石强度准则,建立切削齿动态破岩模型,研究不同切削深度下切削齿的受力状态、前后刀面温度分布以及温升变化规律。2017年6月2日 切削齿和岩石作用模型考虑一个带倒角的圆柱形的PDC在岩样上以定深开槽。切削齿的倾斜由后倾角和侧倾角决定。在切削过程中,切削齿施加一个力在岩石上来打开缺口并保持恒定的深度(图1 )。以前的模型只考虑切削面上提供的一个力。这种 PDC钻头切削齿和岩石作用模型要点 豆丁网

DC 切削齿与岩石相互作用模型

2013年12月8日 立新的切削齿与岩石相互作用理论模型,由此说明 新建公式的形式的合理性。图5(a)为使用LS鄄DYNA有限元分析软件[13] 对PDC切削齿切削岩石作动态分析得到的损伤云 图。本模型主要考虑岩石的损伤与破坏,岩石采用 MATC材料,能够模拟脆性岩石的体 2020年3月8日 岩石模型长40 mm,高20 mm,网格类型采用四面体类型,即C3D6。 岩石模型左右两个面在x方向被约束,下表面在y方向被约束,前后两个面在z方向被约束,岩石模型考虑成一个平面应变的问题。 常规切削情况下,钻齿以01 m/s的恒定速度v沿x轴方向切削岩石,切削深度复合冲击切削破岩机制及其与扭转冲击的对比

欧版磨粉机pe500x750技术参数

--复式磨粉机多少钱一台

--杰弗里磨粉机

--葛根制粉

--S三环中速微粉磨的价格

--河南磨粉机锤头

--磨粉机生产线价格

--级配磨粉厂拌设备

--电脑三代机

--四川稻草机磨粉机

--流纹岩制粉机械多少钱一

--绿砂岩成套设备工艺流程

--孵化器振动筛

--松滋磨粉机价格

--mpf中速磨

--膨润土制粉机械

--四齿辊磨粉机的检修规程

--矿产亚洲

--矿山支护设备

--制粉机用的是机油还是硅石油

--制粉设备的发展

--雷蒙机使用维护

--MT型磨煤机

--四川江油产的砸石机舌尖

--机

--钾长石粉干燥工艺流程钾长石粉干燥工艺流程钾长石粉干燥工艺流程

--4659型雷蒙磨4659型雷蒙磨4659型雷蒙磨

--办硅砂加工厂需要那些手续

--台试磨珠子机

--水磨煤机器设备

--